北京首钢国际工程技术有限公司(以下简称首钢国际工程公司)凭借多年制氧工程设计、建设的工程经验和对首钢总公司生产中氧、氮、氩等空分气体实际消耗需求的运行经验,在首钢京唐钢铁厂制氧工程设计中,大胆创新应用了两套国内冶金行业单机组最大规模、具有国际先进流程技术的75000m3/h制氧机组。75000m3/h制氧机组的空分流程,是继首钢氧气厂2004年投产的35000m3/h制氧机组在国内首次采用快速变负荷流程后,国内再次采用快速变负荷空分流程的制氧机组,通过总结35000m3/h制氧机组的运行经验,在75000m3/h制氧机组的流程控制上进行了改进、创新,为冶金行业在制氧机组的合理配置及节能运行方面提供了可以借鉴的创新思路。

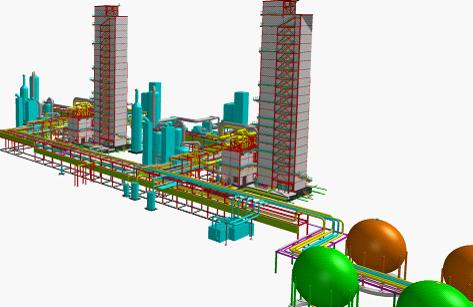

首钢京唐氧气厂设施实景

1设计理念上的突破创新

根据首钢京唐钢铁厂的建设规模和建设水平瞄准国际一流钢铁联合企业的定位,氧气生产设施的配套建设,亦定位在采用具有国际先进水平的制氧机组,同时配套先进、节能、可调节性强的气体输配系统,使氧气设施的总体配置达到世界一流的先进水平,从而努力将氧气放散损失降到最低。在设计前期,首钢国际工程公司通过与国际、国内多家大型空分设备制造公司的技术交流,以及对国内外大型钢铁公司的配套制氧机组运行情况进行技术考察的基础上,根据首钢京唐钢铁厂的特定建设条件,和国内外空分设备的制造水平,进行多方案设计比较,最终确定采用引进2×75000m3/h制氧机组及配置大型液体后备系统,突破了以往习惯于“小机组多台套”配置的设计理念。

2首钢京唐2×75000m3/h制氧工程设计的主要技术特点

本项目选用单机组氧气生产能力为75000m3/h制氧机组,为国内目前在冶金行业最大规模的制氧机组,整套机组体现当前国际最先进的空分工艺流程和安全、节能技术,这是本项工程的基本设计理念。75000m3/h制氧机组的主要工艺配置见图1。

75000m3/h制氧工程设计中,我们坚持以本项工程的建设特点为需要条件,建设与首钢京唐钢铁厂工程统一、协调的具有国际先进水平的示范性氧气厂。本项工程的主要技术特点包括:

1)保冷箱内的精馏上塔及氩塔等采用规整填料塔,操作简单、精馏效率高、负荷调节范围宽、塔内的精馏阻力小,有利于节能降耗,与筛板塔比较节能约5%

对于主精馏下塔采用筛板塔还是填料塔的设计方案,在技术交流与考察中,特别针对空分生产的负荷调节范围开展讨论。填料塔与筛板塔相比,具有负荷调节范围大的优势。在林德公司投产运行的制氧机组中,一台空分设备配置两套空气压缩机的制氧机组,此时,考虑机组有可能在50%的负荷下运行,这种配置的主精馏下塔必须采用填料塔,满足大负荷调节的需要。对于塔内的精馏阻力,根据空压机的排气压力与精馏塔阻力的关系式可以看出,产品气体流路的阻力对空压机排气压力的变化更敏感。因此,本项目中的主精馏塔的下塔(压力塔)仍然采用筛板塔,有效地降低了精馏塔的安装高度及设备投资。

2)借鉴首钢以往的制氧工程建设经验,提出把快速变负荷的空分流程应用到本项工程中

早在20世纪80年代末期,林德公司就在奥地利林茨钢厂的25000±10000m3/h空分装置上首次成功应用。快速变负荷工艺流程使产品产量追踪供气管网的压力变化,快速调节空分的生产负荷,把氧气放散率降到最低,从而减少放散损失,降低能耗。

首钢氧气厂2004年投产的35000m3/h制氧机组在国内首次采用了带快速变负荷功能的空分内压缩流程,正常生产时的液体产量可高达20%,大量的液体产品为快速变负荷提供保证。该套机组投入运行后,首钢氧气厂的年平均氧气放散率从之前的7.63%下降到3.42%,有效地降低了氧气放散造成的能耗损失。

3)液体后备系统的设计考虑

内压缩工艺流程为大量提取液体产品提供保证。空分装置外压缩流程的液体产量一般不超过7%,本套装置的液体产量达到8.5%以上。同时,我们坚持配置大型液体储槽及快速启动汽化装置,确保用户在特殊状态下的安全生产用气。

液体储存作为制氧机的设备备用是目前在国际上普遍采用的。有文献介绍,“液氧储存提供24小时正常氧气产量,在钢铁工业是相当典型的”。这是APCI报告的原话。”在本设计中,考虑工程一期投产时设备及操作的不稳定性,加大了液体储存备用系统的储量。当在突发事故的情况下,一套制氧机组运行时的供气原则,是首先保证铁钢轧等生产的安全运行,以此为前提对氧氮氩气的输配进行调整。当一台75000m3/h制氧机组非正常检修时,4000m3液氧储槽的液氧储量最长可维持约9天的生产用氧,此时,炼钢保证正常生产,炼铁的鼓风富氧率下降到约3%。

4)对气体输配系统的设计改进

合理配置低压、中压气体储罐,采用不同压力的管网供气方式,充分利用管网及储罐的储存能力,最大程度的保证用户的平稳用气。

氧气的输配系统采用两种压力等级的输送方案。供炼钢的生产用氧采用3.0MPa直接供气,到炼钢区域再设压力调节设施;供炼铁生产用氧气在氧气厂内从3.0MPa调压到1.6MPa后输送,到炼铁区域再进行二次调压。氮气、氩气均采用在用户区内设调压站的输送方式。(在这里需要说明的是,这种气体输配方式将气体球罐区布置在靠近炼钢厂,则运行效果最佳。我们在设计初期即将所有气体储罐及调压装置集中布置在靠近炼钢厂附近,之后总图布置中考虑氧气厂与炼钢厂相距不远,最终将球罐区布置在氧气厂区域内)。

5)三维工厂设计极大地提高了设计效率和精准度

2×75000m3/h制氧工程采用BentleyPSDS工厂设计软件对氧气厂的工艺设备管道、土建建筑与结构、电缆槽架等的总图和管网布置进行综合、全面、协同的三维设计,避免了施工过程的各种软硬碰撞干涉,节省了人力与物力。在管网设计中,通过修正碰撞设计,碳钢管材节省约35t,不锈钢管材节省约30t;三维设计建模结合应用Autopipe管道应力分析软件计算,使工艺及相关专业节省材料估算为20t。本项工程中应用三维设计,使设计精准度和设计深度大大优于以往的二维设计,在短时间内可任意提取各种二维图,极大地提高了设计效率,与应力计算配套完成的施工图设计,有效地降低设计计算工作量,并提高设计精准度,同时,在设计阶段就有效地解决了施工中常出现的碰撞问题。

3制氧机组的应用创新

在首钢京唐2×75000m3/h制氧工程的设计、建设中,我们集以往的工程建设及运行经验,大胆进行创新应用,提升了2×75000m3/h制氧机组在首钢京唐钢铁厂工程中的整体先进水平。分子筛纯化系统气体切换解析水的排放,将原设计的水封池加水泵的排放工艺,改为放散消声塔渗水工艺,同时,在土建结构设计上采取防止放散氮气外泄的措施,此项改进节省占地和设备投资,便于生产与维护,有利于安全、稳定生产,并且达到打造清洁工厂的设计要求;分子筛纯化再生加热系统的蒸汽加热器与电加热器将原设计的串联改为并联,实现了制氧机组连续生产时对任意一台加热器均可以进行故障检修,由此,确保制氧机组的稳定运行;回收利用分子筛纯化系统蒸汽加热器的冷凝水,用于空压机的叶轮冲洗,此项改进有效地实现节能与环保,达到循环经济的先进理念,同时减少生产厂定期向空压机的蒸馏水箱补水的繁琐性,方便生产,减少运行费用。

在首钢京唐钢铁厂制氧工程中,机组规模及流程形式在国内钢铁企业为首创,特别是对于以往习惯于“小机组多台套”配置的设计方案提出了不同设计理念。两套75000m3/h制氧机组已经分别于2009年1月和2009年10月投入试运行,为首钢京唐钢铁厂的生产提供了有效地保证。

4项目研发团队

首钢国际工程公司一直以来非常重视对于空分设备国际先进技术的引进、吸收与创新应用,从20世纪80年代首钢引进国内冶金行业第一套大型制氧机组获得北京市科技进步奖、国家优秀设计铜奖到现在,首钢国际工程公司在空分技术的创新应用上取得了较大的成绩。在首钢京唐2×75000m3/h制氧工程的设计、建设中,首钢国际工程公司组建了一支由公司董事长、总经理何巍亲自挂帅,设计管理部郭贵滨总师主抓,以动力设计室主任工程师孙德英为技术主管的技术研发团队,集中了工艺专业梁四新、王武魁、曹勇杰、周张炯、钱永刚,土建专业李洪光、李浅荣、郑青,电气自动化专业刘燕、王红磷、吴镝等多专业的负责人及优秀设计人才,并请首钢京唐钢铁厂高级工程师凌晨、李宏池等参与课题开发。团队成员在对国内外制氧机组的设计、制造、生产运行进行大量的调研及技术比对工作的基础上,结合工艺、总图、土建、电气、自动化、电信、热力、暖通等多专业的技术特点,提出并完成了具有国际先进水平的安全、节能的大型制氧机组创新应用的研发课题。

首钢国际工程公司制氧工程专业团队,在不断创新中成长,适应市场、服务用户、创新开发应用国际先进技术,使之最大程度在生产运行中达到安全、降耗的生产目标,真诚希望可以为冶金行业对于制氧机组与铁钢轧生产的有效联动运行系统的技术进步提供服务。