镁合金在熔炼过程中细化晶粒的方法有两类,即变质处理和强外场作用。前者的机理是在合金液中加入高熔点物质,形成大量的形核质点,以促进熔体的形核结晶,获得晶粒微细的组织。

后者的基本原理是对合金熔体施以外场枷电场、磁场、超声波、机械振动和搅拌葡以促进熔体的形核,并破坏已形成的枝晶,成为游离晶体,使晶核数量增加,还可以强化熔体中的传导过程,消除成分偏析。此外,快速凝固技术、半固态成型技术、铸锭变形、也能提高镁合金的形核率、抑制晶核的长大而显著细化晶粒。

熔炼的过程中需要镁合金液进行变质处理,变质处理的目的是细化晶粒,提高合金的力学性能,且能在一定程度上净化合金液,因此,这是一道很关键的工序。变质剂能否使镁合金的晶粒细化,取决于液相中质点的晶体结构是否与镁的晶体结构相似、质点的晶格常数是否与镁的晶格常数相近。错是一种满足以上条件的变质剂,错发生包晶反应能够使镁的晶粒得到细化,一般镁合金内错的加入量为溶液质量百分比的0.7%,增加错的含量并不能使镁的晶粒更细化,反而出现大块含错相,对合金性能有影响。

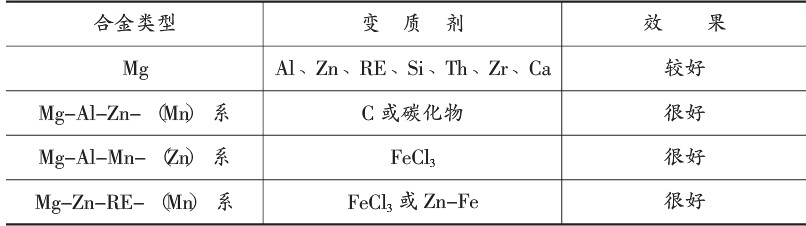

但是,如果镁合金内含有铝,Zr与Al生成金属间化合物ZrA16这种化合物的表面结构与镁的晶体结构不同,不能起到细化作用,所以,含有铝的镁合金不用错元素细化。ZM5采用含碳变质剂,经过化学反应在合金中产生A14C3或Mg-Al-Mn-C化合物成为结晶核心,达到细化的作用。变质温度一般选在710-740℃效果比较好。铸造镁合金常用效果比较好的变质剂如表12-1

早期人们采用一种过热变质处理法,即将经过精炼处理的镁合金熔体过热到875-9250C,保温10-15min后快速冷却到浇注温度,再进行浇注,具有细化晶粒的作用。研究表明,过热变质处理能显著细化ZM5合金中的Mg17A112相,但是这种工艺存在很大缺点,在过热变质处理过程中,镁合金熔体的过热温度很高,从而明显增加了镁的烧损,降低了址A的使用寿命和生产效率,增加了熔体中的铁含量和能源消耗。因此,过热变质处理在生产实际中应用并不普遍,已经基本淘汰了。目前,熔炼镁合金经常用的变质剂有含碳物质、六氯乙烷(C2CQ和高熔点添加剂枷Zr.Ti.B .V)等。下面简单介绍几种常用变质剂的晶粒细化机制及效果。

①含碳变质剂。C不能固溶于Mg中,但可与Mg反应生成Mg2C,和MgC2化合物。碳对Mg-Al系或Mg-Zn系合金具有显著的晶粒细化作用,而对Mg-Mn系合金的细化效果非常有限。人们对含碳变质剂细化镁合金晶粒的机制提出了多种假设。BattelleMemorial研究所认为C加入到Mg-Al系合金熔体后,C与Al反应生成大量细小、弥散的A环3质点,其晶格常数与Mg的非常接近,可作为形核质点,从而可以细化镁合金的晶粒。目前这种假设得到了普遍认可,但仍缺乏试验依据。

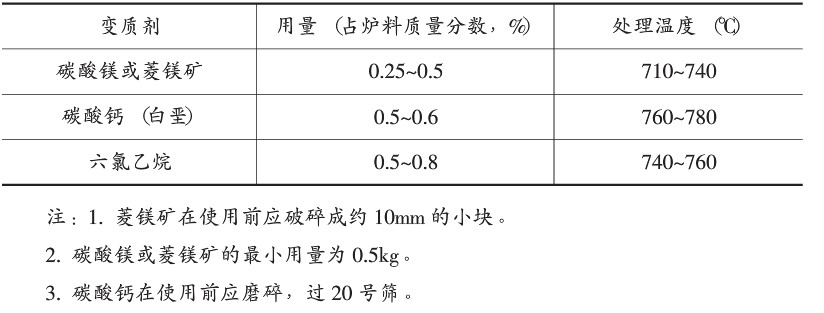

工业上常用的含碳变质剂有菱镁矿((MgCO)、大理石((CaCO)白圣、石煤、焦炭、C02、炭黑、天然气等。其中MgC03 ' CaC03最为常见。以MgC03为例,MgC03加入到Mg-Al合金熔体中后,发生下列反应: MgCO3=MgO+C02↑ C02+2Mg=2MgO+C 3C+4A1=A14C3 镁合金熔体中会产生大量细小而难熔的A14C3质点,呈悬浮状态并在凝固过程中充当形核基底。MgCO。的加入量一般为合金熔体质量的0.5%-0.6%,熔体温度为760-7800C,变质处理时间5一8min。

②六氯乙烷(C2C1) G C2CL是镁合金熔炼中最常用的变质剂之一,可以同时达到除气和细化晶粒的双重效果。Q.L.Jin等开展了C2C16对AZ31合金晶粒细化效果的研究,研究表明铸件中形成了Al-C-0化合物质点来充当晶核的核心。AZ31经过C2C16变质处理后晶粒尺寸由2805m下降到1205m,杭拉强度明显提高。

对ZM5合金而言,CA的变质处理效果比MgCO,好得多。此外,也可以采用C厂16和其他变质剂进行复合变质处理,其效果更好。

在Mg-Al合金熔体底部放置C2C1。或环氯苯片也可以达到细化晶粒和除气的双重目的。

③其他变质剂o Zr对Mg-Zn系、Mg-RE系和Mg-Ca系等合金具有明显的晶粒细化作用,是目前镁合金熔炼中较常用的晶粒细化剂,但其晶粒细化机理尚不十分清楚。

在添加等量错的情况下,错合金化条件不同,其晶粒细化效果存在显著差异。Sauerwald认为只有浇注时溶入镁液中的那部分错才具有晶粒细化作用,这种观点在20世纪60年代中期以前得到普遍认可。基于光学显微组织观察,有研究曾提出包晶温度下Zr粒子从熔体中分离出来并与镁液反应生成富错的镁基固溶体,直到剩余熔体内错含量下降至较低值。同时他指出在包晶温度附近形成的富铃粒子具有促进熔体形核的作用。由于a-Zr是镁合金的形核质点,Tamura等研究了不同工艺条件下(包括搅拌时间、熔体静置时间带,往7200C镁液中添加质量分数1%的Zr对所形成的Mg-Zr合金晶粒尺寸的影响。他们发现在镁熔体浇注前重新搅拌时晶粒细化效果更显著,由于重新搅拌前后固溶的错没有发生变化,这说明部分不溶于镁液的错也具有晶粒细化作用。M.Qian等认为Mg-Zr合金的晶粒细化效果主要来自于固溶于镁中的错,而没有固溶的那部分钻只有约30%的晶粒细化作用。

通常,Mg-Zr合金熔体中的加错量稍高于理论值。只有熔体中可溶于酸的错过饱和时,Mg-Zr合金才能取得最佳的晶粒细化效果。由于熔体中还可能存在各种污染物,导致生成不溶于酸的铃化物,因此,熔体中尽可能不要含铝和硅。此外,有必要保留柑锅底部含铃的残余物质(包括不溶于酸的错化拗。为了防止液态残渣浇注到铸件中,铸型浇注后坩埚中要预留足量的熔融合金伏约为炉料质量的巧%)。浇注时要尽量避免熔体过分湍流和溢出,并且熔炼工艺中要保证足够的静置时间。

表12-2为Mg-Al系合金的变质剂及其用量和处理温度。

Mg-Al f合金经过变质处理后还需要精炼。ZM 1 . ZM2. ZM3 " ZM4和ZM6合金采用Zr对合金进行晶粒细化,不需要进行上述变质处理。对于Mg-Zn合金系,加入质量分数为0.5%的Zr可以起到很好的变质效果。采用0.5%Sc+ (0.3-0.5) %Sm可使Mg-Mn系合金的晶粒细化,(0.20.8) %La也可以使Mg-Mn系合金的晶粒细化。